i-

t

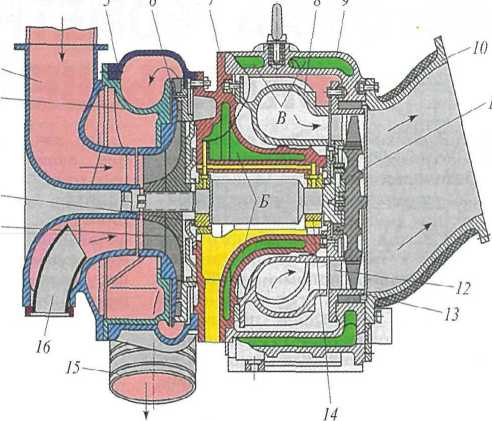

Ð ÐļŅ, 7. ÐĒŅŅÐąÐūКÐūОÐŋŅÐĩŅŅÐūŅ:

1 â КÐūÐŧÐĩŅÐū КÐūОÐŋŅÐĩŅŅÐūŅа; 2 â ÐūÐŋÐūŅÐ―Ðū-ŅÐŋÐūŅÐ―ŅÐđ ÐŋÐūÐīŅÐļÐŋÐ―ÐļК; 3 â ÐŋŅÐūŅŅаÐēÐūК; 4 â ÐēŅ ÐūÐīÐ―ÐūÐđ ÐŋаŅŅŅÐąÐūК; 5 â КÐūŅÐŋŅŅ КÐūОÐŋŅÐĩŅŅÐūŅа; 6 â ÐŧÐūÐŋаŅÐūŅÐ―ŅÐđ ÐīÐļŅŅŅзÐūŅ; 7 â ŅŅÐĩÐīÐ―ÐļÐđ КÐūŅÐŋŅŅ; 8 â ÐģазÐūÐēаŅ ŅÐŧÐļŅКа; 9 â КÐūŅÐŋŅŅ ŅŅŅÐąÐļÐ―Ņ; 10 â ÐēŅÐŋŅŅÐšÐ―ÐūÐđ ÐŋаŅŅŅÐąÐūК; 11 â КÐūÐŧÐĩŅÐū ŅŅŅÐąÐļÐ―Ņ; 12 â ŅÐūÐŋÐŧÐūÐēÐūÐđ аÐŋÐŋаŅаŅ; 13 â ÐūÐąÐūÐī; 14 â ÐūÐŋÐūŅÐ―ŅÐđ ÐŋÐūÐīŅÐļÐŋÐ―ÐļК; 15, 16 â ŅŅŅÐąŅ; Ð, Ð â ÐŋÐūÐŧÐūŅŅÐļ

ŅŅÐēŅŅŅ, Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ÐūŅÐŧÐ°ÐąÐļŅŅ КŅÐĩÐŋÐŧÐĩÐ―ÐļÐĩ ŅÐŧÐ°Ð―Ņа Ðē ÐšÐ°Ð―Ð°ÐŧÐĩ Ðē ОÐĩŅŅÐĩ ÐŋÐĩŅÐĩŅÐĩÐšÐ°Ð―ÐļŅ;

⥠ÐūŅÐēÐĩŅÐ―ŅŅŅ ÐŋŅÐūÐąÐšŅ Ð―Ð° ŅŅŅÐąÐĩ, ŅÐūÐĩÐīÐļÐ―ŅŅŅÐĩÐđ ŅÐūÐŋÐŧÐļÐēÐūÐŋÐūÐīÐūÐģŅÐĩÐēаŅÐĩÐŧŅ Ņ ŅŅŅÐąÐūÐŋŅÐūÐēÐūÐīÐūО ÐģÐūŅŅŅÐĩÐģÐū КÐūÐ―ŅŅŅа;

⥠ŅÐŧÐļŅŅ ÐēÐūÐīŅ Ðļз ÐēÐūÐīÐūОÐĩŅÐ―ÐūÐģÐū ŅŅÐĩКÐŧа;

⥠ŅÐŧÐļŅŅ ÐēÐūÐīŅ Ðļз ÐīÐļŅÐžÐ°Ð―ÐūОÐĩŅŅа;

⥠ŅÐŧÐļŅŅ ÐēÐūÐīŅ Ðļз ŅÐĩзÐĩŅÐēŅаŅа ÐūÐģÐ―ÐĩÐģаŅŅŅÐĩÐđ ÐķÐļÐīКÐūŅŅÐļ ÐļÐŧÐļ ŅазŅŅÐīÐļŅŅ ÐĩÐģÐū (Ð―Ð° ŅÐĩÐŋÐŧÐūÐēÐūзаŅ ÐīÐū â 1410);

⥠ÐŋÐū ÐūКÐūÐ―ŅÐ°Ð―ÐļÐļ ŅÐŧÐļÐēа ÐēÐūÐīŅ ÐŋÐū ÐēÐūзОÐūÐķÐ―ÐūŅŅÐļ ÐŋŅÐūÐļзÐēÐĩŅŅÐļ ÐŋŅÐūÐīŅÐēКŅ ŅÐķаŅŅО ÐēÐūзÐīŅŅ ÐūО ÐļÐŧÐļ ÐŋŅÐūÐēÐĩŅÐ―ŅŅŅ КÐūÐŧÐĩÐ―ŅаŅŅÐđ ÐēаÐŧ Ð―Ð° 3 â 4 ÐūÐąÐūŅÐūŅа.

ÐĄÐļŅŅÐĩОа ÐēÐūзÐīŅŅ ÐūŅÐ―Ð°ÐąÐķÐĩÐ―ÐļŅ. ÐÐĩÐīÐūŅŅаŅÐūК ÐēÐūзÐīŅŅ а ÐŋŅÐļÐēÐūÐīÐļŅ К Ð―ÐĩÐŋÐūÐŧÐ―ÐūОŅ ŅÐģÐūŅÐ°Ð―ÐļŅ ŅÐūÐŋÐŧÐļÐēа, а Ð―ÐĩКаŅÐĩŅŅÐēÐĩÐ―Ð―Ð°Ņ ÐĩÐģÐū ÐūŅÐļŅŅКа ŅÐēÐĩÐŧÐļŅÐļÐēаÐĩŅ ŅКÐūŅÐūŅŅŅ ÐļÐ·Ð―Ð°ŅÐļÐēÐ°Ð―ÐļŅ ÐīÐĩŅаÐŧÐĩÐđ ŅÐļÐŧÐļÐ―ÐīŅÐūÐŋÐūŅŅÐ―ÐĩÐēÐūÐđ ÐģŅŅÐŋÐŋŅ. ÐÐūŅŅÐūОŅ ŅзÐŧŅ ŅÐļŅŅÐĩОŅ ÐēÐūзÐīŅŅ ÐūŅÐ―Ð°ÐąÐķÐĩÐ―ÐļŅ ÐīÐūÐŧÐķÐ―Ņ ÐŋÐūÐīÐīÐĩŅÐķÐļÐēаŅŅŅŅ Ðē ÐļŅÐŋŅаÐēÐ―ÐūО ŅÐūŅŅÐūŅÐ―ÐļÐļ.

ÐŅÐļ ÐŋŅÐļÐĩОКÐĩ ŅÐĩÐŋÐŧÐūÐēÐūза Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ÐŋŅÐūÐēÐĩŅÐļŅŅ ŅŅÐūÐēÐĩÐ―Ņ ОаŅÐŧа Ðē КÐūŅÐŋŅŅÐĩ ÐēÐūзÐīŅŅÐ―ÐūÐģÐū ŅÐļÐŧŅŅŅа Ð―ÐĩÐŋŅÐĩŅŅÐēÐ―ÐūÐģÐū ÐīÐĩÐđŅŅÐēÐļŅ, ÐŧÐĩÐģКÐūŅŅŅ ÐēŅаŅÐĩÐ―ÐļŅ КÐūÐŧÐĩŅа Ņ ŅÐļÐŧŅŅŅŅŅŅÐļОÐļ КаŅŅÐĩŅаОÐļ Ðļ ÐļŅÐŋŅаÐēÐ―ÐūŅŅŅ ÐŋÐ―ÐĩÐēОÐūÐŋŅÐļÐēÐūÐīа ŅÐļÐŧŅŅŅа (ŅÐļŅ. 6). ÐŅŅÐūКÐļÐđ ŅŅÐūÐēÐĩÐ―Ņ ОаŅÐŧа ÐŋŅÐļÐēÐūÐīÐļŅ К ÐĩÐģÐū ŅÐ―ÐūŅŅ ÐēОÐĩŅŅÐĩ Ņ ÐēÐūзÐīŅŅ ÐūО Ðē ŅÐļÐŧÐļÐ―ÐīŅŅ ÐīÐļзÐĩÐŧŅ. ÐÐūÐēŅŅÐĩÐ―ÐļÐĩ ÐĩÐģÐū ŅŅÐūÐēÐ―Ņ ОÐūÐķÐĩŅ ÐŋŅÐūÐļзÐūÐđŅÐļ Ðļз-за ÐŋÐūÐŋаÐīÐ°Ð―ÐļŅ Ðē ÐēÐūзÐīŅŅ ÐūÐūŅÐļŅŅÐļŅÐĩÐŧŅ аŅОÐūŅŅÐĩŅÐ―ŅŅ ÐūŅаÐīКÐūÐē. ÐÐūŅŅÐūОŅ ÐŋŅÐļ ŅÐ―ÐĩÐģÐūÐŋаÐīаŅ Ðļ ÐīÐūÐķÐīŅŅ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ÐūÐąÐĩŅÐŋÐĩŅÐļŅŅ Ð·Ð°ÐąÐūŅ ÐēÐūзÐīŅŅ а Ðļз ÐīÐļзÐĩÐŧŅÐ―ÐūÐģÐū ÐŋÐūОÐĩŅÐĩÐ―ÐļŅ. ÐÐļзКÐļÐđ ŅŅÐūÐēÐĩÐ―Ņ ОаŅÐŧа ÐŋŅÐļÐēÐūÐīÐļŅ К ÐąŅŅŅŅÐūОŅ заÐģŅŅÐ·Ð―ÐĩÐ―ÐļŅ ŅÐļÐŧŅŅŅŅŅŅÐļŅ КаŅŅÐĩŅ, ÐŋÐūÐēŅŅÐĩÐ―ÐļŅ ŅÐūÐŋŅÐūŅÐļÐēÐŧÐĩÐ―ÐļŅ ŅÐļÐŧŅŅŅа Ðļ, КаК ŅÐŧÐĩÐīŅŅÐēÐļÐĩ, К ŅŅ ŅÐīŅÐĩÐ―ÐļŅ ŅÐ°ÐąÐūŅÐĩÐģÐū ÐŋŅÐūŅÐĩŅŅа ÐīÐļзÐĩÐŧŅ.

Ðа КаÐķÐīÐūО ÐĒÐ-3, ÐĒÐ -1, ÐĒÐ -2 Ðļ ÐĒÐ -3 ÐŋŅÐūОŅÐēаŅŅ Ðļ ÐŋŅÐūОаŅÐŧÐļÐēаŅŅ ŅÐĩŅŅаŅŅÐĩ ŅÐļÐŧŅŅŅŅ. ÐаОÐĩÐ―Ņ ОаŅÐŧа ÐŋŅÐūÐļзÐēÐūÐīŅŅ Ð―Ð° ŅÐĩКŅŅÐĩО ŅÐĩОÐūÐ―ŅÐĩ ÐĒÐ -1. Ð ÐŧÐĩŅÐ―ÐĩÐĩ ÐēŅÐĩОŅ Ðē ŅÐļÐŧŅŅŅ заÐŧÐļÐēаŅŅ ÐīÐļзÐĩÐŧŅÐ―ÐūÐĩ ОаŅÐŧÐū, а ÐŋŅÐļ ÐūŅŅÐļŅаŅÐĩÐŧŅÐ―ÐūÐđ ŅÐĩОÐŋÐĩŅаŅŅŅÐĩ â ŅОÐĩŅŅ ÐīÐļзÐĩÐŧŅÐ―ÐūÐģÐū ОаŅÐŧа Ņ ŅÐūÐŋÐŧÐļÐēÐūО Ðē ŅÐūÐūŅÐ―ÐūŅÐĩÐ―ÐļÐļ 3:1.

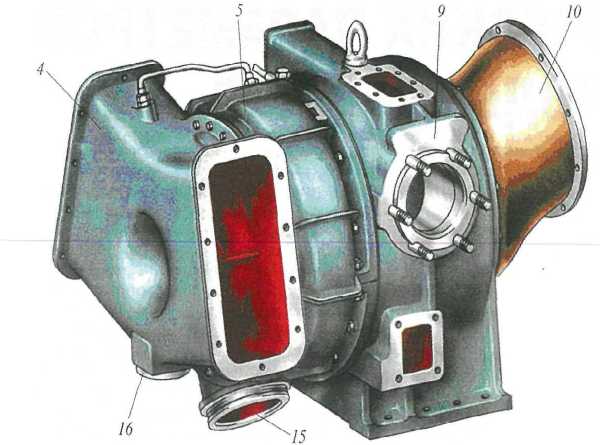

ÐаÐīÐĩÐķÐ―Ð°Ņ ŅÐ°ÐąÐūŅа ŅŅŅÐąÐūКÐūОÐŋŅÐĩŅŅÐūŅа â Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūÐĩ ŅŅÐŧÐūÐēÐļÐĩ Ð―ÐūŅОаÐŧŅÐ―ÐūÐđ ŅÐ°ÐąÐūŅŅ ÐīÐļзÐĩÐŧŅ. ÐŅÐļÐ―ÐļОаŅ ŅÐĩÐŋÐŧÐūÐēÐūз, ÐŧÐūКÐūОÐūŅÐļÐēÐ―Ð°Ņ ÐąŅÐļÐģаÐīа ÐūÐąŅÐ·Ð°Ð―Ð° ÐŋŅÐūÐēÐĩŅÐļŅŅ Ð―Ð°ÐīÐĩÐķÐ―ÐūŅŅŅ ÐĩÐģÐū КŅÐĩÐŋÐŧÐĩÐ―ÐļŅ, ÐļŅÐŋŅаÐēÐ―ÐūŅŅŅ ÐŋÐūÐīÐēÐūÐīа ŅОазКÐļ Ðļ ÐūŅ ÐŧаÐķÐīаŅŅÐĩÐđ ÐēÐūÐīŅ, ÐģÐĩŅОÐĩŅÐļŅÐ―ÐūŅŅŅ ÐēÐūзÐīŅŅ ÐūÐŋÐūÐīÐēÐūÐīŅŅÐļŅ ÐŋаŅŅŅÐąÐšÐūÐē Ðļ ÐļŅÐŋŅаÐēÐ―ÐūÐĩ ŅÐūŅŅÐūŅÐ―ÐļÐĩ ŅÐĩÐŋÐŧÐūÐļзÐūÐŧÐļŅŅŅŅÐļŅ ÐŋÐūКŅŅŅÐļÐđ (ŅÐļŅ. 7).

ÐÐūŅÐŧÐĩ ÐŋŅŅКа ÐīÐļзÐĩÐŧŅ ŅÐąÐĩÐķÐīаŅŅŅŅ Ð―Ð° ŅÐŧŅŅ Ðē ÐļŅÐŋŅаÐēÐ―ÐūÐđ ŅÐ°ÐąÐūŅÐĩ ŅŅŅÐąÐūКÐūОÐŋŅÐĩŅŅÐūŅа. ÐÐūКазаŅÐĩÐŧŅОÐļ ÐĩÐģÐū Ð―ÐūŅОаÐŧŅÐ―ÐūÐđ ŅÐ°ÐąÐūŅŅ ŅÐēÐŧŅŅŅŅŅ ŅŅÐ°ÐąÐļÐŧŅÐ―ÐūŅŅŅ ÐīаÐēÐŧÐĩÐ―ÐļŅ Ð―Ð°ÐīÐīŅÐēа, ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐģазÐūÐē Ðļ ŅÐūÐēÐ―ŅÐđ Ð―ÐĩÐļзОÐĩÐ―ŅŅŅÐļÐđŅŅ ŅŅÐūÐēÐĩÐ―Ņ ŅŅОа. ÐÐūŅŅŅÐŋÐŧÐĩÐ―ÐļÐĩ ŅОазКÐļ КÐūÐ―ŅŅÐūÐŧÐļŅŅŅŅ ŅŅКÐūÐđ ÐŋÐū Ð―Ð°ÐģŅÐĩÐēŅ ŅŅŅÐąÐūÐŋŅÐūÐēÐūÐīа.

Ð ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ОÐūÐķÐĩŅ ÐēÐūÐ·Ð―ÐļКаŅŅ ÐŋÐūОÐŋаÐķ ŅŅŅÐąÐūКÐūОÐŋŅÐĩŅŅÐūŅа, ÐēŅзÐēÐ°Ð―Ð―ŅÐđ ÐŋŅÐŧŅŅаŅÐļÐĩÐđ ÐēÐūзÐīŅŅÐ―ÐūÐģÐū ÐŋÐūŅÐūКа ÐēŅÐŧÐĩÐīŅŅÐēÐļÐĩ ŅаŅŅÐūÐģÐŧаŅÐūÐēÐ°Ð―ÐļŅ ŅÐĩÐķÐļОÐūÐē ŅÐ°ÐąÐūŅŅ ÐīÐļзÐĩÐŧŅ Ðļ ŅŅŅÐąÐūКÐūОÐŋŅÐĩŅŅÐūŅа. ÐÐūОÐŋаÐķ ŅÐūÐŋŅÐūÐēÐūÐķÐīаÐĩŅŅŅ Ð―ÐĩŅŅŅÐūÐđŅÐļÐēÐūÐđ ŅÐ°ÐąÐūŅÐūÐđ ŅŅŅÐąÐūКÐūОÐŋŅÐĩŅŅÐūŅа, ÐŋŅÐļ КÐūŅÐūŅÐūÐđ ÐēÐūзÐīŅŅÐ―ŅÐđ ÐŋÐūŅÐūК ÐēŅÐąŅаŅŅÐēаÐĩŅŅŅ ÐūÐąŅаŅÐ―Ðū Ðē ÐēÐūзÐīŅŅ ÐūÐūŅÐļŅŅÐļŅÐĩÐŧŅ. ÐÐ°Ð―Ð―ÐūÐĩ ŅÐēÐŧÐĩÐ―ÐļÐĩ ŅÐūÐŋŅÐūÐēÐūÐķÐīаÐĩŅŅŅ ŅÐĩзКÐļО ŅÐ―ÐļÐķÐĩÐ―ÐļÐĩО ÐīаÐēÐŧÐĩÐ―ÐļŅ Ð―Ð°ÐīÐīŅÐēа Ðļ ŅÐļÐŧŅÐ―ŅОÐļ Ņ ÐŧÐūÐŋКаОÐļ ÐēÐū ÐēŅаŅŅÐēаŅŅÐĩО ÐŋаŅŅŅÐąÐšÐĩ, ÐēÐļÐąŅаŅÐļÐĩÐđ ŅŅÐĩÐ―ÐūК ÐēÐūзÐīŅŅÐ―ÐūÐģÐū ŅÐļÐŧŅŅŅа ŅÐū ŅŅŅÐēÐūО ŅÐūÐĩÐīÐļÐ―ÐļŅÐĩÐŧŅÐ―ÐūÐģÐū ÐēÐūзÐīŅŅ ÐūÐēÐūÐīа.

ÐŅÐļŅÐļÐ―Ð°ÐžÐļ ÐēÐūÐ·Ð―ÐļÐšÐ―ÐūÐēÐĩÐ―ÐļŅ ÐŋÐūОÐŋаÐķа ОÐūÐģŅŅ ŅÐēÐŧŅŅŅŅŅ:

âĒ ÐŋŅÐūÐģаŅ ÐļÐŧÐļ ÐūÐąŅŅÐē КÐŧаÐŋÐ°Ð―ÐūÐē Ðē ŅÐļÐŧÐļÐ―ÐīŅÐūÐēÐūÐđ КŅŅŅКÐĩ;

âĒ Ð―Ð°ŅŅŅÐĩÐ―ÐļÐĩ ŅÐĩÐģŅÐŧÐļŅÐūÐēКÐļ ÐēÐŋŅŅÐšÐ―ŅŅ КÐŧаÐŋÐ°Ð―ÐūÐē;

âĒ ÐŋŅÐūÐēÐūŅÐūŅ ÐķаŅÐūÐēÐūÐđ ŅŅŅÐąŅ ÐēŅÐŋŅŅÐšÐ―ÐūÐģÐū КÐūÐŧÐŧÐĩКŅÐūŅа;

âĒ ŅОÐĩÐ―ŅŅÐĩÐ―ÐļÐĩ ÐŋŅÐūŅ ÐūÐīÐ―ÐūÐģÐū ŅÐĩŅÐĩÐ―ÐļŅ ÐūŅ ÐŧаÐīÐļŅÐĩÐŧŅ Ð―Ð°ÐīÐīŅÐēÐūŅÐ―ÐūÐģÐū ÐēÐūзÐīŅŅ а;

âĒ ÐŋŅÐūÐēÐūŅÐūŅ КŅÐŧаŅКÐūÐēÐūÐđ ŅаÐđÐąŅ Ð―Ð° ÐēаÐŧŅ ÐģазÐūŅаŅÐŋŅÐĩÐīÐĩÐŧÐĩÐ―ÐļŅ;

âĒ ÐūŅÐŧÐ°ÐąÐŧÐĩÐ―ÐļÐĩ ÐģаÐĩК КŅÐĩÐŋÐŧÐĩÐ―ÐļŅ ÐūŅÐĩÐđ ŅŅŅаÐģÐūÐē ÐēŅÐŋŅŅÐšÐ―ŅŅ КÐŧаÐŋÐ°Ð―ÐūÐē;

âĒ ŅÐēÐĩÐŧÐļŅÐĩÐ―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐēŅÐŋŅŅÐšÐ―ŅŅ ÐģазÐūÐē Ðļз-за ŅОÐĩÐ―ŅŅÐĩÐ―ÐļŅ ŅÐģÐŧа ÐūÐŋÐĩŅÐĩÐķÐĩÐ―ÐļŅ ÐŋÐūÐīаŅÐļ ŅÐūÐŋÐŧÐļÐēа;

âĒ ÐŋÐūÐēŅÐĩÐķÐīÐĩÐ―ÐļÐĩ ÐŧÐūÐŋаŅÐūК ŅŅŅÐąÐļÐ―Ņ Ðļ Ð―Ð°ÐŋŅаÐēÐŧŅŅŅÐĩÐģÐū аÐŋÐŋаŅаŅа;

âĒ ÐŋÐĩŅÐĩÐģŅŅзКа ÐīÐļзÐĩÐŧŅ;

âĒ ŅÐēÐĩÐŧÐļŅÐĩÐ―ÐļÐĩ ŅÐūÐŋŅÐūŅÐļÐēÐŧÐĩÐ―ÐļŅ Ðē ÐēÐūзÐīŅŅÐ―ÐūО ŅŅаКŅÐĩ ÐīÐļзÐĩÐŧŅ, ÐēŅзÐēÐ°Ð―Ð―ÐūÐĩ заÐģŅŅÐ·Ð―ÐĩÐ―ÐļÐĩО ÐēÐūзÐīŅŅ ÐūÐūŅÐļŅŅÐļŅÐĩÐŧÐĩÐđ;

âĒ ÐūŅÐŧÐūÐķÐĩÐ―ÐļÐĩ ŅŅÐĩзОÐĩŅÐ―ÐūÐģÐū Ð―Ð°ÐģаŅа Ð―Ð° КÐŧаÐŋÐ°Ð―Ð°Ņ , ÐŧÐūÐŋаŅКаŅ ŅŅŅÐąÐļÐ―Ņ Ðļ Ð―Ð°ÐŋŅаÐēÐŧŅŅŅÐĩÐģÐū аÐŋÐŋаŅаŅа;

âĒ ŅÐĩзКÐļÐđ ŅÐąŅÐūŅ ÐŋÐūзÐļŅÐļÐđ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа.

ÐŅÐļ ÐēÐūÐ·Ð―ÐļÐšÐ―ÐūÐēÐĩÐ―ÐļÐļ ÐŋÐūОÐŋаÐķа Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ŅŅŅÐ°Ð―ÐūÐēÐļŅŅ ÐīÐļзÐĩÐŧŅ Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūÐđ ŅÐĩÐķÐļО ŅÐ°ÐąÐūŅŅ Ņ ÐŋÐūŅÐŧÐĩÐīŅŅŅÐļО ОÐĩÐīÐŧÐĩÐ―Ð―ŅО Ð―Ð°ÐąÐūŅÐūО ÐŋÐūзÐļŅÐļÐđ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа ОаŅÐļÐ―ÐļŅŅа. ÐŅÐŧÐļ ÐŋÐūОÐŋаÐķ Ð―Ð°ŅŅŅÐŋаÐĩŅ Ð―Ð° ŅŅŅÐ°Ð―ÐūÐēÐļÐēŅÐĩОŅŅ ŅÐĩÐķÐļОÐĩ ŅÐ°ÐąÐūŅŅ ÐīÐļзÐĩÐŧŅ, ŅÐū ÐēŅÐĩОÐĩÐ―Ð―ÐūÐđ ОÐĩŅÐūÐđ ŅÐēÐŧŅÐĩŅŅŅ ÐŋÐĩŅÐĩŅ ÐūÐī Ð―Ð° Ð·Ð°ÐąÐūŅ ÐēÐūзÐīŅŅ а Ðļз ÐīÐļзÐĩÐŧŅÐ―ÐūÐģÐū ÐŋÐūОÐĩŅÐĩÐ―ÐļŅ.

ÐÐūŅÐŧÐĩ ÐūŅŅÐ°Ð―ÐūÐēКÐļ ÐīÐļзÐĩÐŧŅ ŅÐūŅÐūŅ ŅŅŅÐąÐūКÐūОÐŋŅÐĩŅŅÐūŅа ÐŋŅÐūÐīÐūÐŧÐķаÐĩŅ ÐēŅаŅаŅŅŅŅ Ðē ŅÐĩŅÐĩÐ―ÐļÐĩ 1 â 3 ОÐļÐ―, ÐŋÐūŅŅÐūОŅ ÐīÐŧŅ ÐļŅКÐŧŅŅÐĩÐ―ÐļŅ ÐŋÐĩŅÐĩÐģŅÐĩÐēа Ðļ заÐīÐļŅа ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐūÐē Ð―ÐĩÐūÐąŅ ÐūÐīÐļОа ÐŋŅÐūКаŅКа ОаŅÐŧŅÐ―ÐūÐđ ŅÐļŅŅÐĩОŅ ŅÐĩÐŋÐŧÐūÐēÐūза.

ÐŅÐļ ÐīÐŧÐļŅÐĩÐŧŅÐ―ÐūÐđ ŅÐ°ÐąÐūŅÐĩ ÐīÐļзÐĩÐŧŅ Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūО Ņ ÐūÐīŅ ОаŅÐŧÐū ŅКаÐŋÐŧÐļÐēаÐĩŅŅŅ Ðē ÐēŅÐŋŅŅÐšÐ―ÐūО ŅŅаКŅÐĩ Ðļ ÐŋŅÐļ ŅÐ°ÐąÐūŅÐĩ ÐīÐļзÐĩÐŧŅ ÐŋÐūÐī Ð―Ð°ÐģŅŅзКÐūÐđ ОÐūÐķÐĩŅ ÐēÐūŅÐŋÐŧаОÐĩÐ―ÐļŅŅŅŅ. ÐŅÐū ÐŋŅÐļÐēÐūÐīÐļŅ К ÐŋÐĩŅÐĩÐģŅÐĩÐēŅ КÐūÐŧÐŧÐĩКŅÐūŅÐūÐē, ÐģазÐūÐŋŅÐļÐĩÐžÐ―ŅŅ ÐŋаŅŅŅÐąÐšÐūÐē ŅŅŅÐąÐļÐ―Ņ, ÐģÐŧŅŅÐļŅÐĩÐŧŅ Ðļ К ŅÐ―ÐļÐķÐĩÐ―ÐļŅ ÐļŅ ÐīÐūÐŧÐģÐūÐēÐĩŅÐ―ÐūŅŅÐļ. ÐÐūŅŅÐūОŅ ÐŋÐūŅÐŧÐĩ ÐīÐŧÐļŅÐĩÐŧŅÐ―ÐūÐđ ŅÐ°ÐąÐūŅŅ ÐīÐļзÐĩÐŧŅ Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūО Ņ ÐūÐīŅ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ÐŋÐūŅŅÐĩÐŋÐĩÐ―Ð―Ðū Ð―Ð°ÐģŅŅзÐļŅŅ ÐīÐļзÐĩÐŧŅ Ðļ ÐīаŅŅ ÐĩОŅ ÐŋÐūŅÐ°ÐąÐūŅаŅŅ Ð―Ð° 1 â 3-Ðđ ÐŋÐūзÐļŅÐļŅŅ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа ÐŋÐūÐī Ð―Ð°ÐģŅŅзКÐūÐđ, ŅŅÐū ÐŋÐūзÐēÐūÐŧÐļŅ ÐŋŅÐūÐīŅŅŅ ÐēŅÐŋŅŅÐšÐ―ÐūÐđ ŅŅаКŅ ÐąÐĩз ÐēÐūŅÐŋÐŧаОÐĩÐ―ÐĩÐ―ÐļŅ ОаŅÐŧа. Ð ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ð―ŅŅ ОÐĩŅŅаŅ Ð―Ð° 8 â 10-Ðđ ÐŋÐūзÐļŅÐļŅŅ КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅа ОаŅÐļÐ―ÐļŅŅа ÐūŅКŅŅÐēаŅŅ ÐēÐĩÐ―ŅÐļÐŧŅ, ŅŅÐū ŅÐŋÐūŅÐūÐąŅŅÐēŅÐĩŅ ŅÐŧÐļÐēŅ ОаŅÐŧа Ðļз ŅÐŋÐĩŅÐļаÐŧŅÐ―ÐūÐģÐū ÐąÐ°ŅКа Ðē ÐŋÐūÐīÐīÐļзÐĩÐŧŅÐ―ÐūÐđ ŅаОÐĩ.

Ð.Ð. ÐÐ ÐÐÐÐĄÐÐÐ,

ÐŋŅÐĩÐŋÐūÐīаÐēаŅÐĩÐŧŅ ÐĄÐēÐĩŅÐīÐŧÐūÐēŅКÐūÐģÐū ŅŅÐĩÐąÐ―ÐūÐģÐū ŅÐĩÐ―ŅŅа ÐŋŅÐūŅÐĩŅŅÐļÐūÐ―Ð°ÐŧŅÐ―ŅŅ КÐēаÐŧÐļŅÐļКаŅÐļÐđ